電氣系統中,關于效率,一直存在著成本和規模的壓力。如今,考慮這些系統的二氧化碳排放也變得重要了。對提升效率的需求,體現在電能的產生和使用兩個方面。在電能的產生方面,風力發電系統的市場和功率等級正在不斷地增長,對更高離岸電壓系統的需求也在增長。太陽能發電正在一些市場獲得發展,如德國和西班牙。混合動力汽車只是那些必須盡可能使用電能的復雜系統的一個例子。諸如電氣“渦輪增壓”的開發將確保該技術不斷地發展。

想象一下,把電力電子與絕大部分電氣應用相結合以提供更好的利用是可能的。據估計,全世界由電力電子設備控制的電動機不到總數的8%。采用電力電子設備控制電機,效率可以提高30%,因此這一領域有可能出現顯著的市場增長。

為實現效率方面的最大節約,筆者需要將最好的硅,最好的冷卻技術和最佳的控制相結合。這一點將通過軟開關技術的改善、諧振變換器、更高的控制頻率(即硅片內的頻率)以及可簡化濾波并減輕重量、體積和成本的較小磁性元件來實現。

電能質量需要改善,同時對emc的要求比以往任何時候都更嚴格。標準和審批加上復雜的要求。所有這些需求必須得到滿足,而有關開發速度的壓力也在不斷增加。滿足這一需求的最好方法是開發可以形成一個基礎平臺的產品,該平臺可以很容易擴充,以應付不斷增長的對功率等級的需求。

為使控制工作正常,需要良好的信息反饋。必須知道硅片的真實溫度——這使得在硅片上集成溫度傳感器并提供電氣隔離反饋變得必不可少。產品在應用中的更進一步優化可以通過熱建模實現。這使得“次要”熱問題 (熱串擾,等溫線失真和邊界效應)及其組合被加以分析,從而可以得到成功的設計和可靠的功率模塊。

封裝是另一個將變得更加重要的領域。把更多的組件(不只是硅)集成到功率模塊陶瓷基板上的工作已經取得了進展,使得這些組件也可以獲得積極降溫。這將使實現更高的集成度成為可能,從而顯著提高效率和減少尺寸。

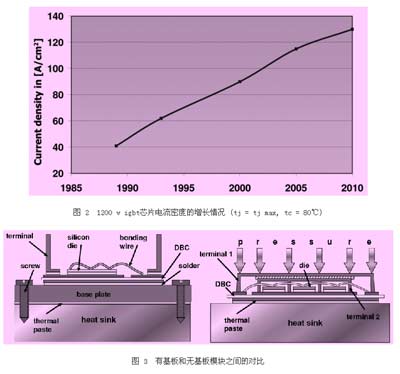

改進的半導體技術已使組件的結構更好,開關速度更快。隨著第三代igbt芯片的出現,電流密度可增加50%。圖2顯示了過去幾十年間,1200vigbt芯片電流密度的增長情況。引起電流密度改善的原因之一是芯片厚度的大幅減少。這樣一個發展過程,即芯片厚度的持續減少,在后續芯片中仍將被芯片制造商繼續追求。基于現有安裝和裝配技術的超薄晶圓技術已經達到了它的極限。這一點可從以下事實看出:最新的600v溝道igbt(芯片厚度為70μm)的最大允許短路時間,已經不得不從10μs減少到6μs。巨大的短路電力浪涌再也不能由薄硅片儲存,設計的熱阻抗使得熱量不能很快地散失掉。半導體技術的改善和發展中使得可能獲得更高的電流密度,從而提高芯片的溫度。 2005年,600vigbt和續流二極管的最高允許芯片溫度增加了25℃,達到175℃,并已經正在邁向200℃。

更高的運行溫度和電流密度對可靠性,尤其是負載循環能力有不良的影響的。為應對這一點,改進安裝技術是至關重要的。

圖1skim是第一款100%無焊接,用于電力和混合動力汽車中22kw?150kw機車驅動變換器的igbt模塊

不同功率模塊之間的一個根本區別是,它們有無基板。在無基板模塊中(圖 3),dbc底板是直接安裝在散熱片上。基板,比如由3mm厚的銅制成,增加了熱容量和芯片下方的熱擴散,從而與那些隔熱陶瓷底板為外層板的模塊相比,約在0.1s至1s的時間范圍內減少了瞬態熱阻抗。必須注意的是,絕緣陶瓷底板和基板之間的大面積焊接明顯降低組件的負載循環能力。這一現象的原因是因為陶瓷底板和基板有顯著不同的熱膨脹系數。這種差異導致張力以及最終的焊料疲勞。銅基板的另一種替代品是用諸如alsic或cumo復合材料制成的基板,由于其低導熱性和高成本,這種基板只用在牽引應用中。基于石墨的復合材料由于其低成本,在未來可作為重要的基板材料。在實際應用中,無底板模塊較低的熱擴散能力可由采用更薄的散熱涂層來補償。由于無底板模塊中,模塊與散熱片之間的空氣隙較小,因此這種方法是可能的(圖4)。

也可以通過確保模塊布局是對稱的來提高效率。模塊布局的對稱保證了電感是平均分布的,并且所有芯片對稱地共享等額的電流和開關。再加上平面組裝技術的使用和低雜散連接,功率模塊通常所伴隨的過電壓被降低,使得開關效率提升15%左右。碳化硅(sic)正開始侵襲,尤其是在續流二極管和mosfet中。它已經在開關模式電源中找到了許多應用場合。碳化硅允許200℃的結溫。對于組裝技術的可靠性和所用材料(塑料)的影響必須被監視。sic的開關速度非常快,并提供良好受控和定義的輸出。當與最新一代igbt產品配合使用時,系統的效率會提高百分之二十至三十。然而,它仍然非常昂貴,在被廣泛應用之前還需要進一步的開發。因此可以說,功率半導體在用于電能傳輸和轉換的電子工業中是非常重要的。功率半導體的新興市場是替代能源領域和汽車工業。標記功率半導體發展的最重要的趨勢是冷卻技術的改善、較高的電流密度以及集成驅動器電子產品。在可靠性費用方面,更高的運行溫度和更好的冷卻是唯一可行的。對付這個問題的唯一辦法是開發新的安裝和裝配的概念。

編輯:ronvy

http:m.mangadaku.com/news/2008-6/200862794856.html